Испытания на прочность: что это, зачем нужно и как проводится

Испытания на прочность: что это, зачем нужно и как проводится

Испытание на прочность — ключевой этап при разработке, производстве и эксплуатации любых конструкций и изделий. От прочности зависит надежность, безопасность и долговечность техники, оборудования, строительных конструкций и даже мелких деталей.

В этой статье мы рассмотрим, что такое испытание на прочность, какие существуют методы его проведения, и почему расчетный метод является наиболее выгодным и эффективным решением в большинстве случаев.

Что такое испытание на прочность?

Испытание на прочность — это процесс определения способности материала или конструкции выдерживать механические нагрузки без разрушения или выхода из строя. В результате таких испытаний устанавливается, при каких условиях объект сохраняет свою целостность и функциональность, а при каких — разрушается.

Зачем нужны испытания на прочность?

Испытания на прочность позволяют:

• подтвердить соответствие конструкции требованиям нормативной документации;

• оценить надежность и безопасность изделия;

• определить слабые места конструкции;

• подтвердить соответствие конструкции требованиям нормативной документации;

• оценить надежность и безопасность изделия;

• определить слабые места конструкции;

• принять обоснованные инженерные решения на этапе проектирования;

• снизить риски аварий и отказов в эксплуатации.

• снизить риски аварий и отказов в эксплуатации.

Основные виды испытаний на прочность

Существуют два основных подхода к испытаниям на прочность:

1. Физические (натурные) испытания

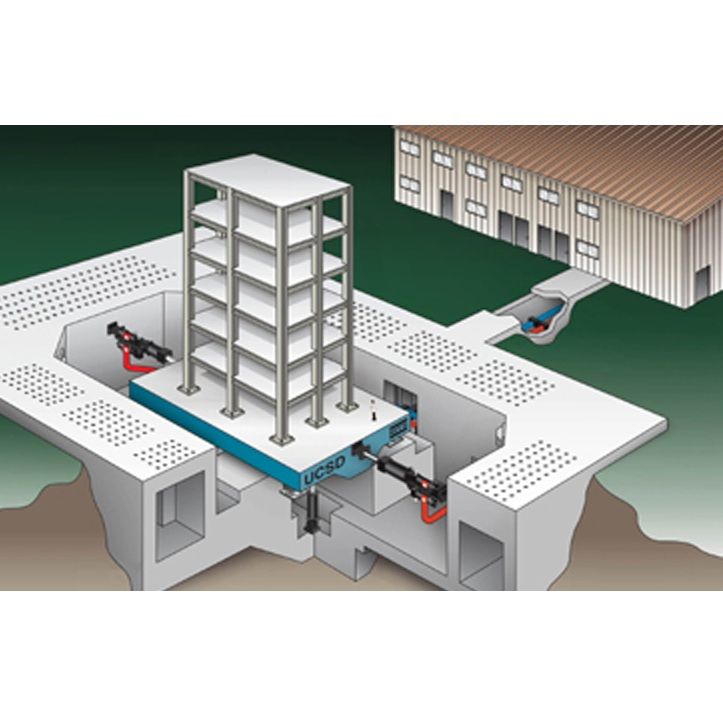

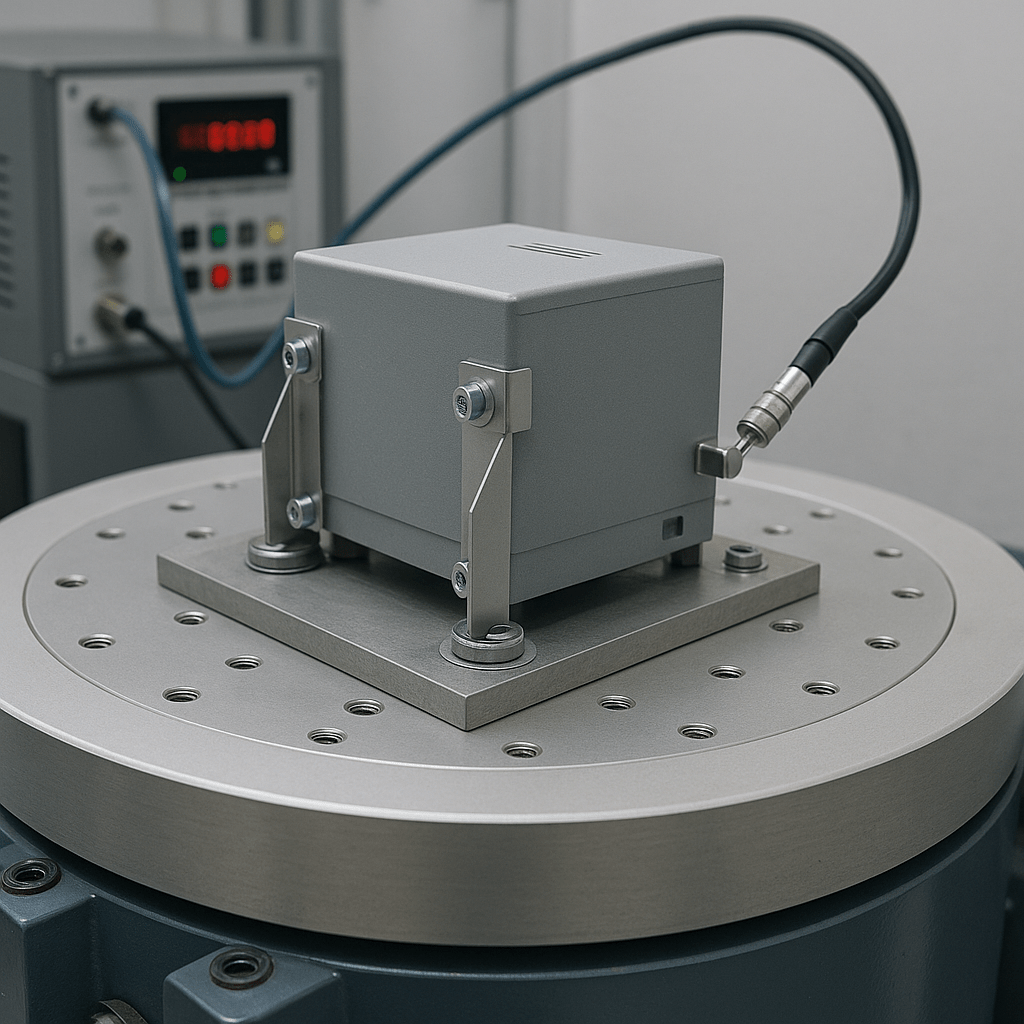

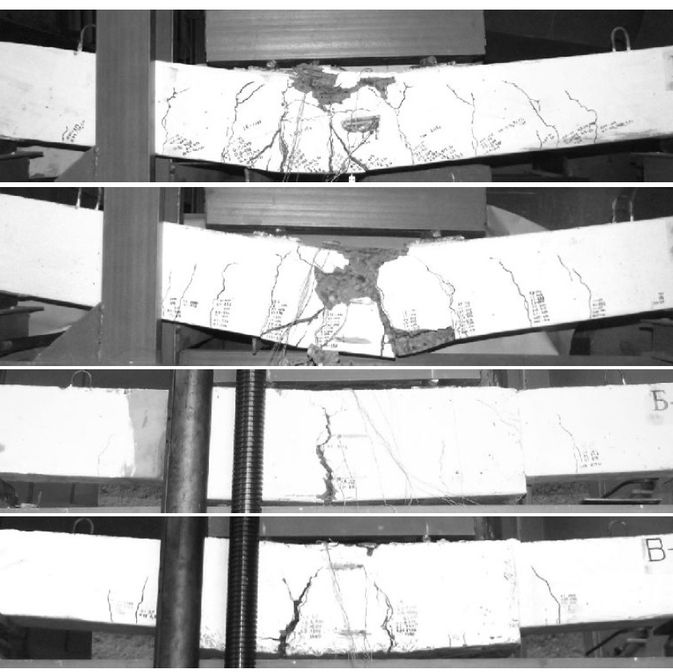

Это вид физических испытаний, при которых прочностные характеристики проверяются на реальных образцах или полностью готовых изделиях в условиях, максимально приближенных к их реальной эксплуатации.

1. Физические (натурные) испытания

Это вид физических испытаний, при которых прочностные характеристики проверяются на реальных образцах или полностью готовых изделиях в условиях, максимально приближенных к их реальной эксплуатации.

Примеры:

• статические испытания на растяжение, сжатие, изгиб;

• ударные испытания;

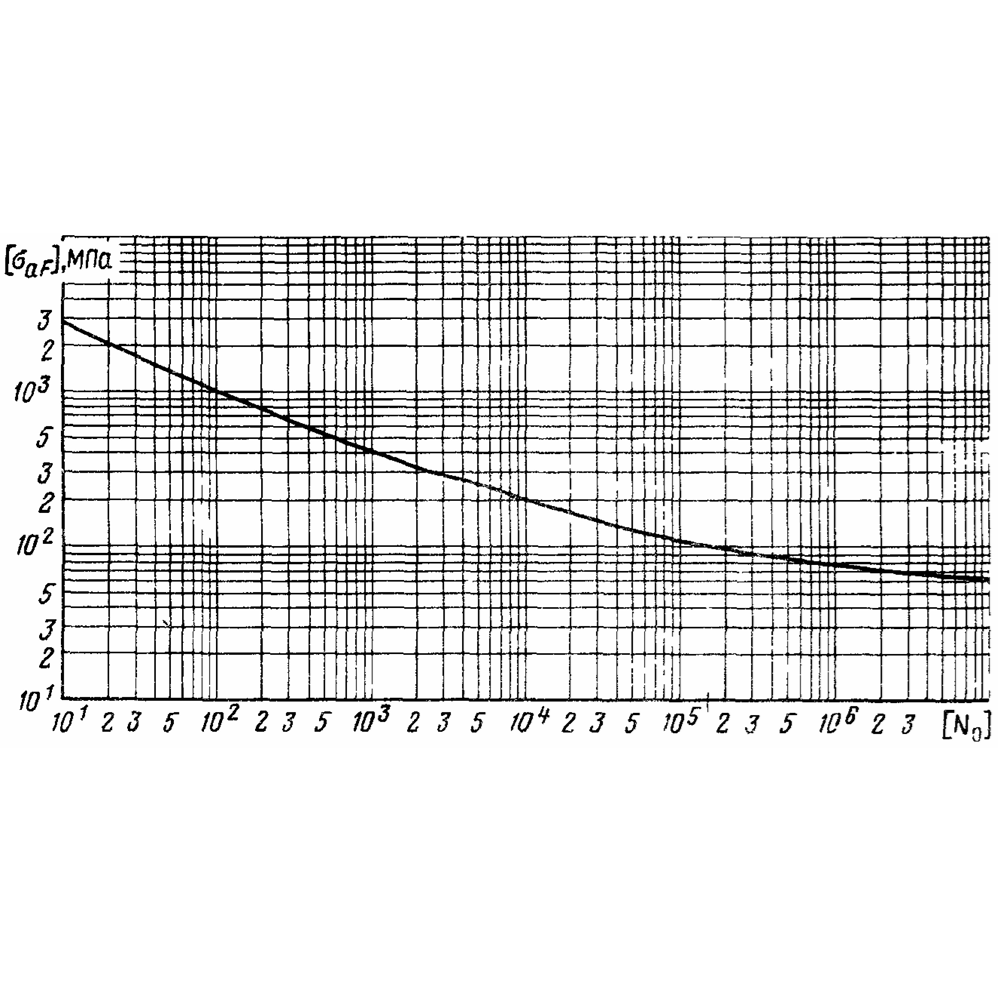

• усталостные испытания (при многократных циклических нагрузках);

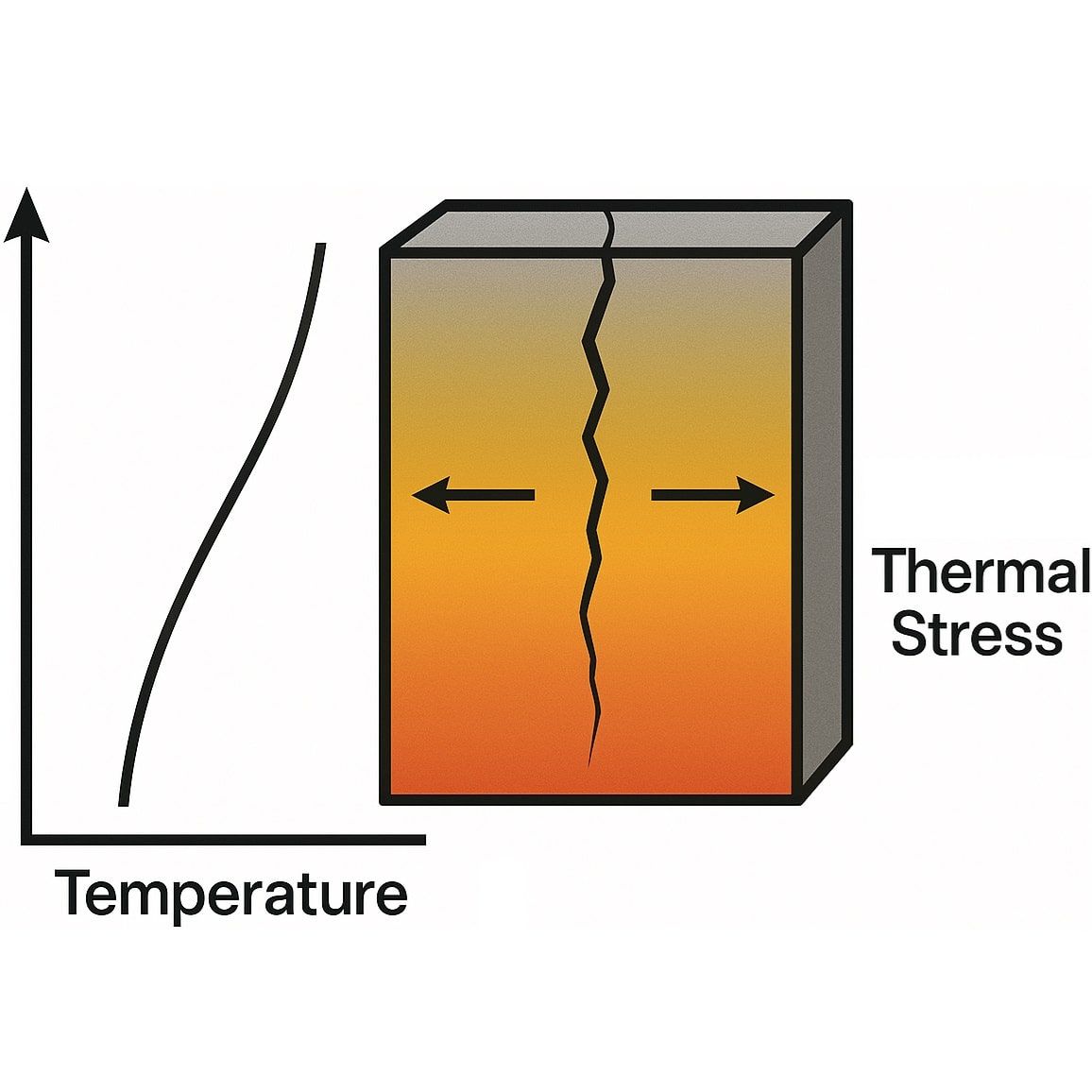

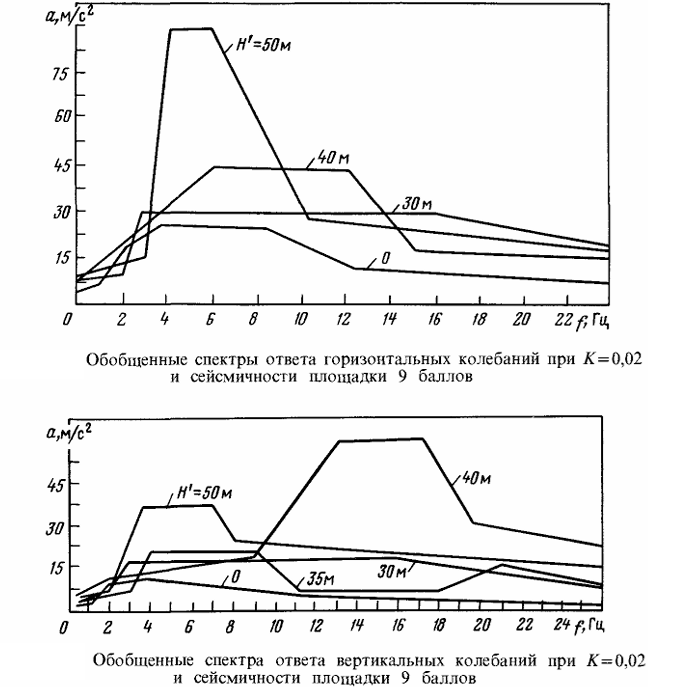

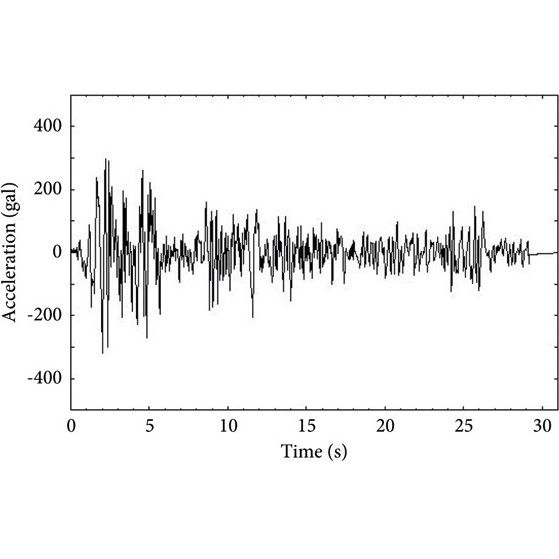

• испытания на давление, вибрацию, температурные воздействия и др.

Преимущества:

• высокая точность измерений на реальном объекте;

• возможность учесть все реальные дефекты и отклонения производства.

Недостатки:

• высокая стоимость (необходимость изготовить образцы или опытные партии);

• длительность процесса;

• невозможность испытать еще не существующее изделие;

• ограничения по габаритам — не все конструкции можно реально испытать;

• часто приводит к разрушению изделия, что требует дополнительных затрат.

2. Расчетный метод (инженерные расчеты)

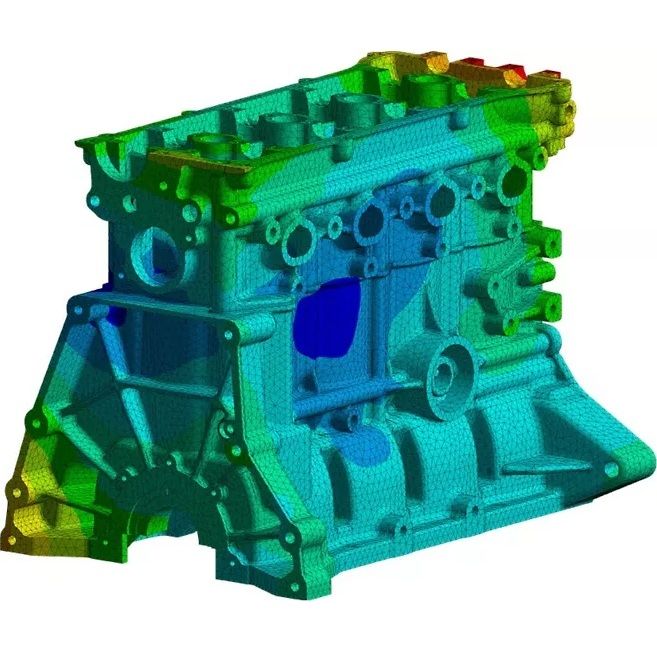

Это математическое моделирование поведения изделия под нагрузкой с использованием прочностных расчетов, в том числе методами конечных элементов (МКЭ). Расчеты проводятся с применением специализированного инженерного ПО.

Преимущества расчетного метода:

• низкая стоимость — не нужно изготавливать физические прототипы;

• высокая скорость — результаты можно получить в кратчайшие сроки;

• возможность испытать еще не изготовленное изделие — расчеты можно выполнить еще на стадии проектирования;

• нет ограничений по габаритам — можно рассчитать поведение как микродетали, так и многотонной конструкции;

• гибкость в моделировании — можно быстро сравнивать различные варианты конструкции и находить оптимальные решения;

• статические испытания на растяжение, сжатие, изгиб;

• ударные испытания;

• усталостные испытания (при многократных циклических нагрузках);

• испытания на давление, вибрацию, температурные воздействия и др.

Преимущества:

• высокая точность измерений на реальном объекте;

• возможность учесть все реальные дефекты и отклонения производства.

Недостатки:

• высокая стоимость (необходимость изготовить образцы или опытные партии);

• длительность процесса;

• невозможность испытать еще не существующее изделие;

• ограничения по габаритам — не все конструкции можно реально испытать;

• часто приводит к разрушению изделия, что требует дополнительных затрат.

2. Расчетный метод (инженерные расчеты)

Это математическое моделирование поведения изделия под нагрузкой с использованием прочностных расчетов, в том числе методами конечных элементов (МКЭ). Расчеты проводятся с применением специализированного инженерного ПО.

Преимущества расчетного метода:

• низкая стоимость — не нужно изготавливать физические прототипы;

• высокая скорость — результаты можно получить в кратчайшие сроки;

• возможность испытать еще не изготовленное изделие — расчеты можно выполнить еще на стадии проектирования;

• нет ограничений по габаритам — можно рассчитать поведение как микродетали, так и многотонной конструкции;

• гибкость в моделировании — можно быстро сравнивать различные варианты конструкции и находить оптимальные решения;

• безопасность — не требуется физического разрушения изделия;

• повторяемость и достоверность — при правильной постановке задачи расчеты дают точные и воспроизводимые результаты.

Недостатки:

• требует квалифицированных специалистов и достоверных исходных данных;

• может не учитывать некоторые производственные дефекты, если они не заложены в модель.

Недостатки:

• требует квалифицированных специалистов и достоверных исходных данных;

• может не учитывать некоторые производственные дефекты, если они не заложены в модель.

Почему стоит выбрать расчетный метод?

Современные инженерные расчеты позволяют заменить дорогостоящие физические испытания или значительно сократить их объем. Это особенно актуально на этапе проектирования, когда важно быстро и экономично проверить множество вариантов конструкции, оптимизировать массу, повысить надежность и снизить затраты на производство.

Заключение

Испытание на прочность — важнейший этап в разработке и эксплуатации изделий и конструкций. Выбор между физическими и расчетными методами зависит от задач и этапа проекта, но в большинстве случаев расчетный метод оказывается более выгодным и эффективным решением.

Современные инженерные расчеты позволяют точно оценить прочность еще на стадии проектирования, сэкономить время и бюджет, а также предотвратить возможные ошибки еще до начала производства.

Современные инженерные расчеты позволяют точно оценить прочность еще на стадии проектирования, сэкономить время и бюджет, а также предотвратить возможные ошибки еще до начала производства.

Список использованных источников1. ГОСТ 30546.1-98. Общие требования к машинам, приборам и другим техническим изделиям и методы расчета их сложных конструкций в части сейсмостойкости.2. ГОСТ 30546.2-98. Испытания на сейсмостойкость машин, приборов и других технических изделий. Общие положения и методы испытаний.3. ПНАЭ Г-7-002-86. Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок.

Остались вопросы? Наши специалисты на связи

+7 (982) 080-34-11

Ежедневно с 09:00 до 20:00