Особенности обоснования долговечности оборудования АЭС

Особенности обоснования долговечности оборудования АЭС

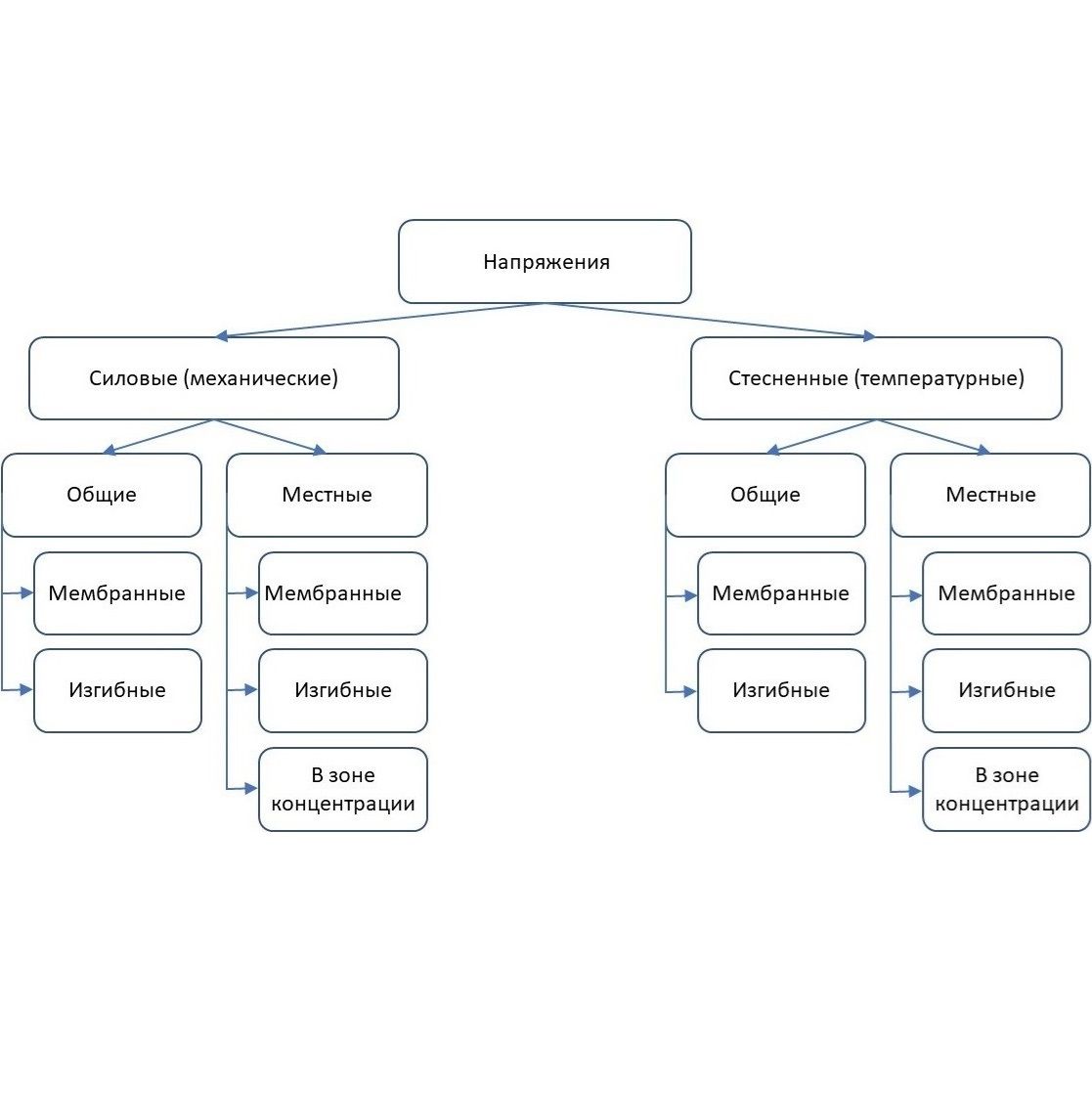

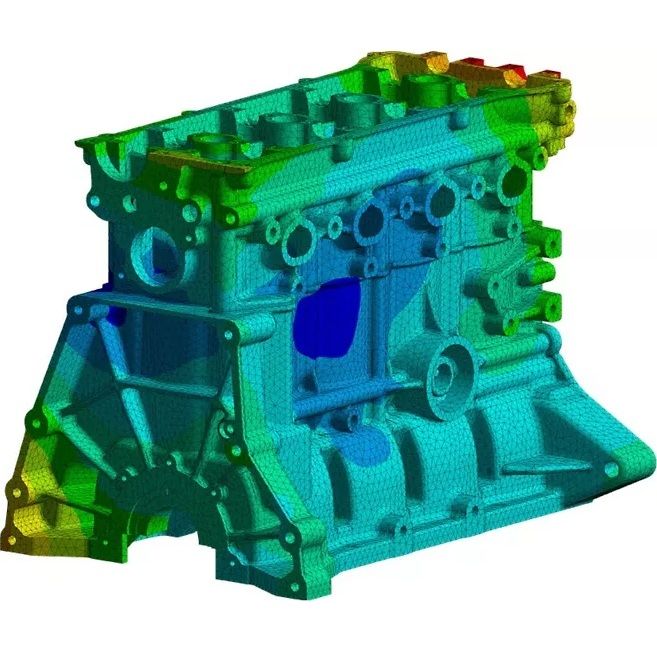

Накопленный опыт проектной работы показывает, что, важно обращать внимание на элементы оборудования, которым присущи концентраторы напряжений. Именно такие зоны конструкции достаточно часто являются очагами усталостного разрушения. Отсюда вытекает вывод о важности исследования прочности не только зон действия общих мембранных напряжений, но и мест локального перенапряжения конструкции — мест геометрических и физических неоднородностей конструкции.

Оценка циклической прочности (усталости)

Накопленный практический опыт работы энергетического оборудования АЭС показывает, что соблюдение условий статической прочности конструкций не всегда является достаточным для обеспечения долговечности изделия. Статистические данные по опыту эксплуатации оборудования и анализ причин их разрушения показывают, что в некоторых случаях за разрушение оборудования оказываются ответственными местные (локальные) напряжения, развивающиеся в условиях повторных (циклических) нагрузок.

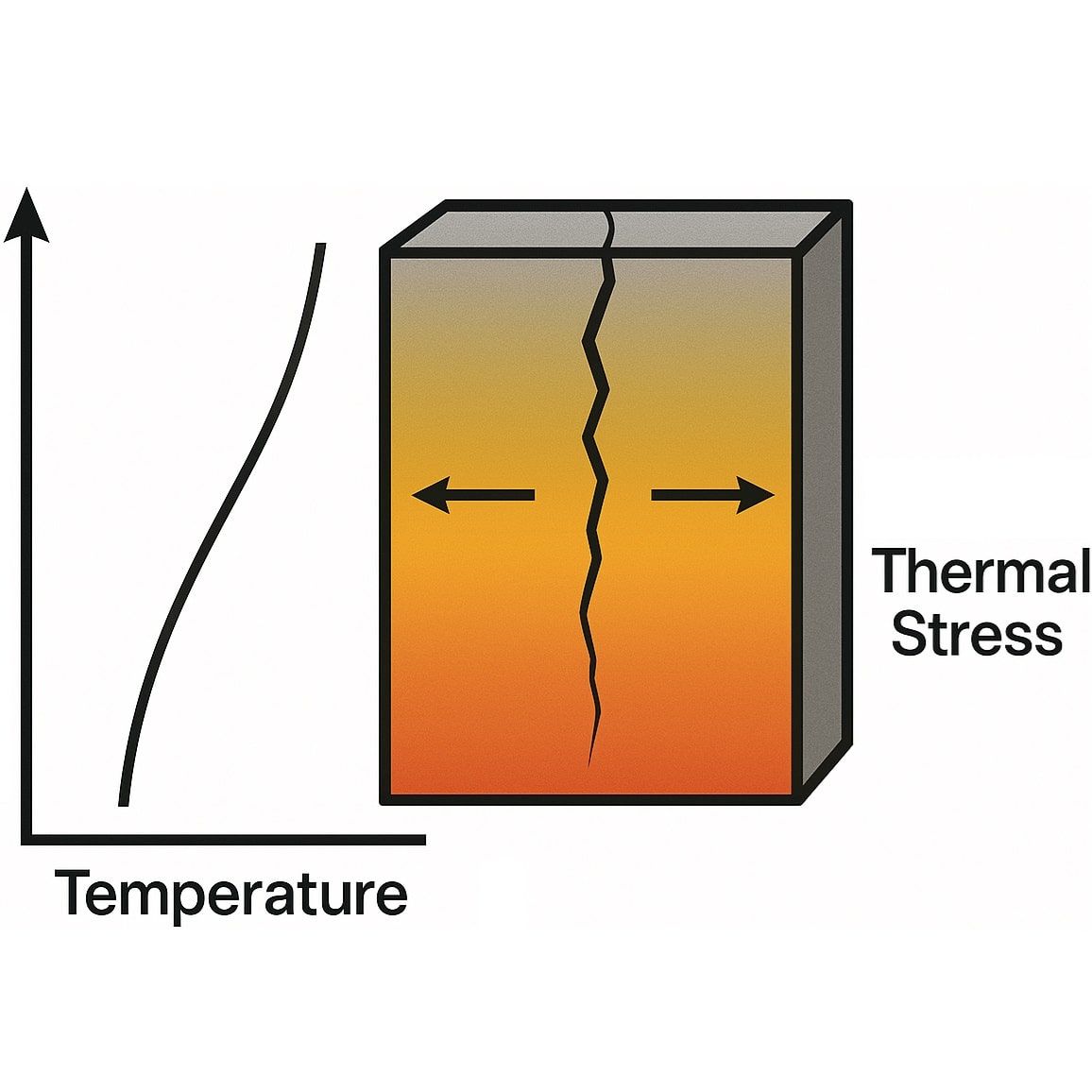

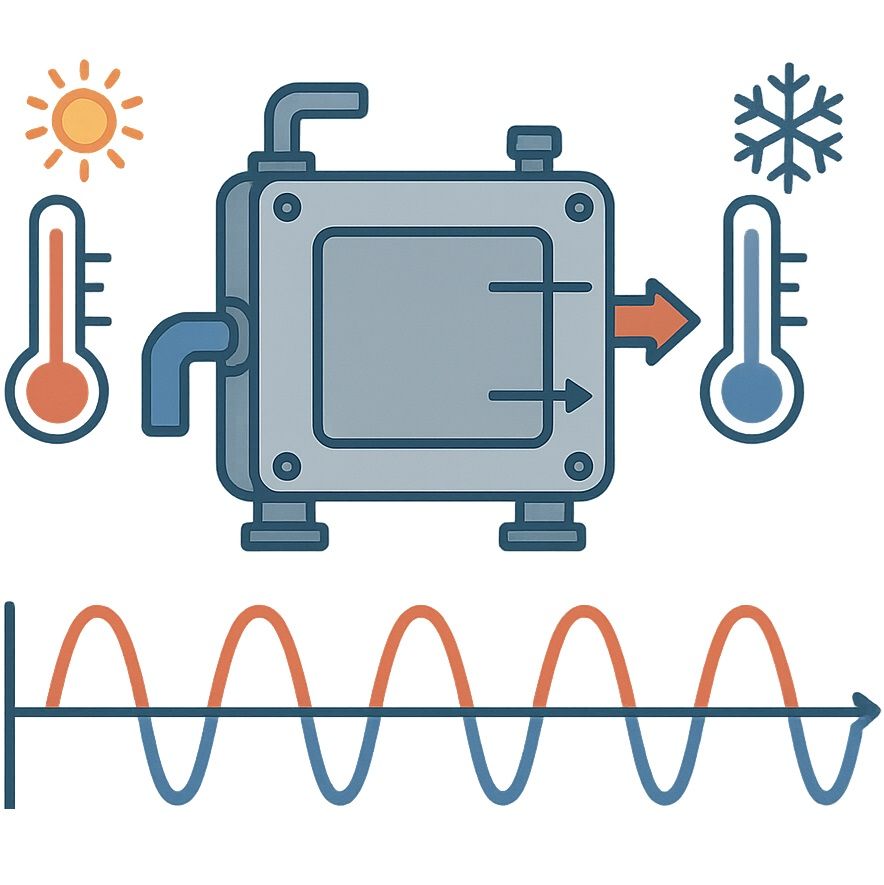

Причиной возникновения подобных локальных перенапряжений в конструкции обычно оказываются геометрические особенности их исполнения (отверстия, резкие изменения геометрии, сварные швы, непровары и т.п.), а также дополнительные температурные напряжения. Последние обычно возникают по причине неравномерного распределения в конструкции температур, а также за счет взаимного стеснения температурных расширений или анизотропии структуры металла по коэффициенту линейного расширения.

Следует заметить, что температурные напряжения, являясь по своей природе разновидностью внутренних напряжений, по степени влияния на несущую способность конструкции существенно отличаются от напряжений механической природы.

Если в условиях силового нагружения выход материала за упругую область деформирования по условиям статической прочности недопустим, то при температурном нагружении вполне допустима работа материала в области упруго-пластических деформаций. Исчерпание несущей способности конструкции в этом случае связано с появлением и развитием в конструкции усталостных трещин.

Установлено, что образование усталостных трещин является результатом сложных с физической точки зрения процессов изменения исходной структуры конструкционного материала. Такой процесс включает в себя зарождение трещин и их дальнейшее развитие.

На начальном этапе деформирования необратимые структурные повреждения в металле подготавливают образование макротрещины. В объеме деформируемого тела зарождаются и накапливаются различного рода дефекты и повреждения. Затем, в некоторой зоне с критической плотностью дефектов происходит зарождение макротрещины. Задача изучения этого первого этапа разрушения твердого тела имеет важное значение.

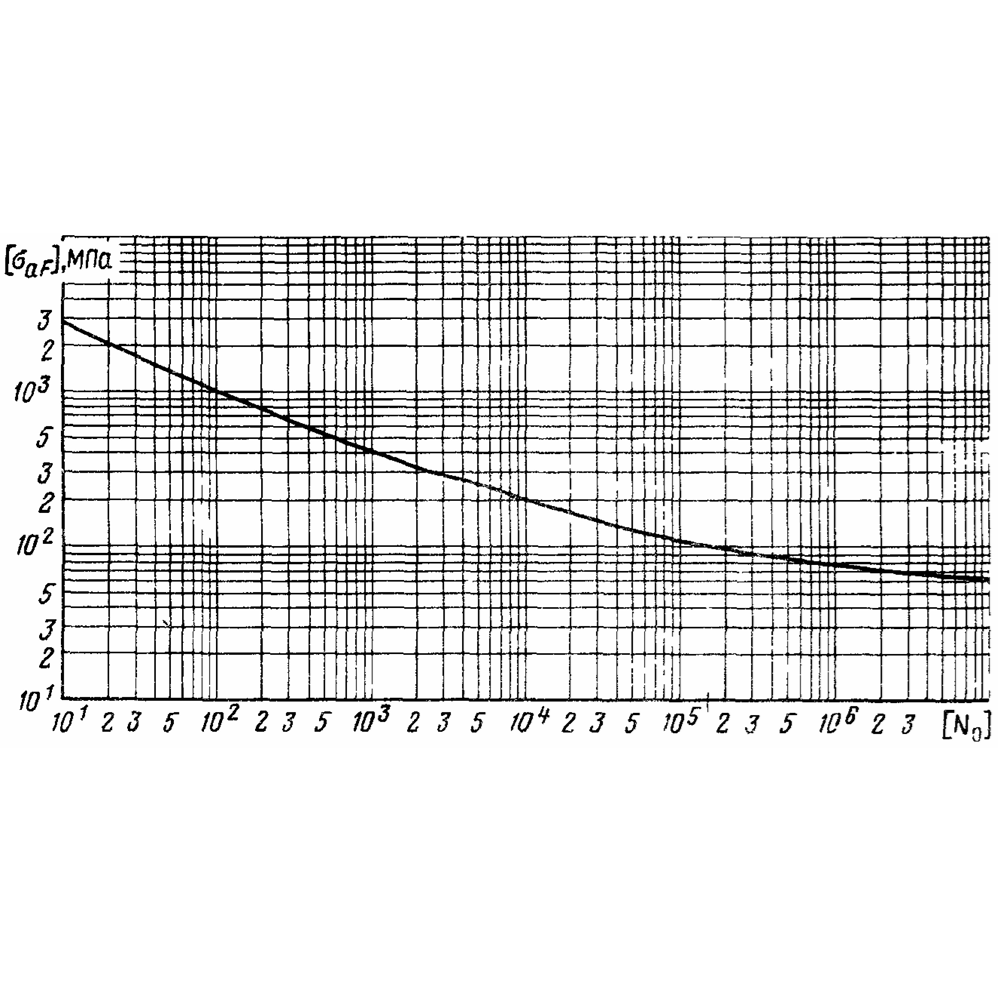

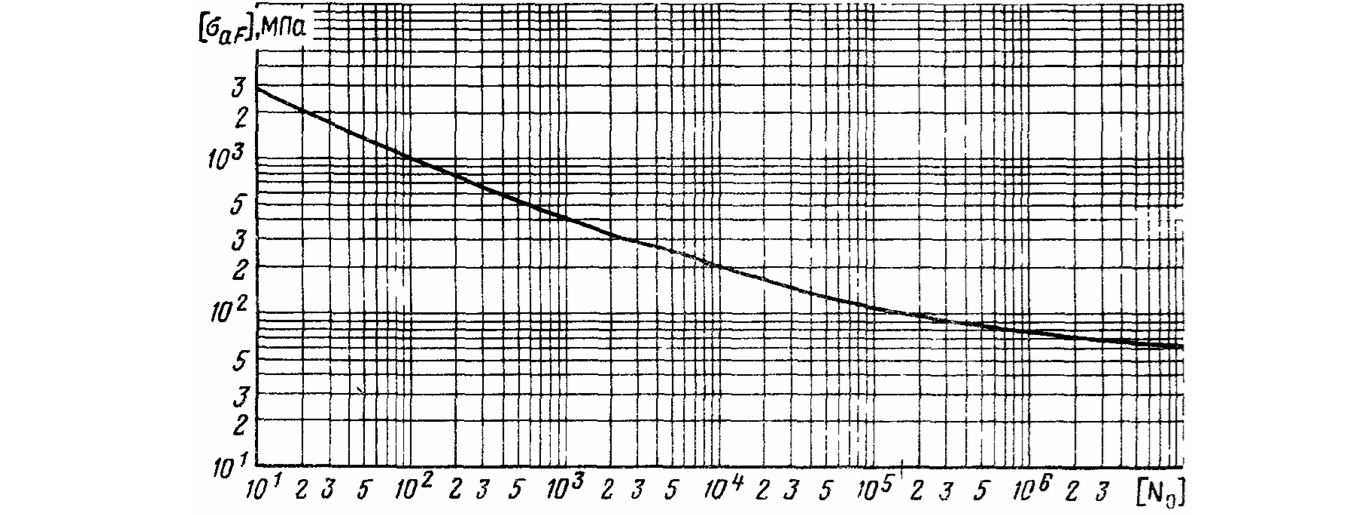

Первые обширные исследования малоцикловой усталости, проведенные в 50 – 60-х годах двадцатого столетия, были обусловлены, прежде всего, необходимостью получения соответствующих количественных зависимостей этого явления. Выполненное отечественными и зарубежными исследователями изучение малоцикловой усталости показало, что циклическая упругопластическая работа материала в локальных областях конструкции приводит, в предельном случае, к исчерпанию его исходных пластических свойств. Эти же исследования позволили установить прямую зависимость между числом циклов до появления трещин усталости и величиной пластической деформации в цикле.

Расчетная оценка ресурса на стадии развития трещин

Как показывают исследования и практический опыт эксплуатации энергетического оборудования, появление усталостных трещин не всегда может являться критерием, определяющим выработку изделием ресурса. В некоторых случаях этап работы изделия с усталостными трещинами может составлять от 20 до 80 % до момента окончательного разрушения конструкции. Эти обстоятельства могут определяться природой действующих нагрузок (механические или температурные), степенью локальности зон перенапряжения конструкции, свойствами используемых материалов (хрупкие или пластичные), толщиной сечений конструктивных элементов и т.д.

Таким образом, в некоторых обоснованных случаях вполне допустимой оказывается работа конструкции с появившимися в процессе эксплуатации (или начальными) трещинами или дефектами типа трещин. Для обоснования долговечности конструкций с такими дефектами в настоящее время привлекаются расчетные и экспериментальные методы, основанные на механике деформирования и разрушения. Выполненные по данному направлению работы показывают, что в зависимости от некоторых условий разрушение элементов конструкций с трещинами может быть трех видов: хрупким, квазихрупким и вязким.

Вязкий тип разрушения характеризуется достаточно большими упругопластическими деформациями в зоне разрушения (более 40 – 50 %), при этом значения разрушающих напряжений превышают предел текучести.

Разрушение конструктивных элементов с трещинами (исходными или появившимися в результате циклической усталости) может быть хрупким, квазихрупким и вязким.

Для практического обоснования хрупкой прочности реакторного оборудования отечественные нормы прочности рекомендуют использовать следующие критерии — критическую температуру хрупкости, значения разрушающих напряжений и деформаций в зоне трещин. Для таких оценок значения критических температур хрупкости конструкционных материалов рекомендовано определять по результатам испытаний образцов с учетом смещения значений этих температур под действием реальных эксплуатационных факторов. Для обеспечения безопасной работы оборудования устанавливается некоторый температурный запас между минимальной температурой эксплуатации изделия и значениями критических температур. Если условие хрупкой прочности по первой температуре хрупкости выполняется, то это означает, что конструкционный материал во всех условиях эксплуатации будет находиться в вязком состоянии. Обеспечение этого условия в реальных условиях работы (с необходимым запасом) является важным условием прочности ответственного реакторного оборудования, например корпусов и трубопроводов реакторов. При соблюдении этих условий для пластичных конструкционных материалов и при невысоких уровнях эксплуатационных напряжений (удовлетворяющих условиям статической прочности) разрушение элементов оборудования может произойти лишь при появлении в теле изделия дефектов достаточно больших размеров (превышающих сотни миллиметров).

Таким образом, в некоторых обоснованных случаях вполне допустимой оказывается работа конструкции с появившимися в процессе эксплуатации (или начальными) трещинами или дефектами типа трещин. Для обоснования долговечности конструкций с такими дефектами в настоящее время привлекаются расчетные и экспериментальные методы, основанные на механике деформирования и разрушения. Выполненные по данному направлению работы показывают, что в зависимости от некоторых условий разрушение элементов конструкций с трещинами может быть трех видов: хрупким, квазихрупким и вязким.

Вязкий тип разрушения характеризуется достаточно большими упругопластическими деформациями в зоне разрушения (более 40 – 50 %), при этом значения разрушающих напряжений превышают предел текучести.

При переходе от вязкого разрушения к квазихрупкому происходит значительное снижение вязкой составляющей в зоне излома (до значений менее 50 %). Этот показатель принимается в качестве критериального, а соответствующая ему температура принимается как первая критическая. Значения разрушающих напряжений в этом случае остаются еще выше предела текучести, что связано с некоторым их перераспределением в сечении разрушения.

При дальнейшем понижении температуры происходит резкое снижение показателей пластичности разрушения, а разрушающие напряжения становятся меньше значений предела текучести. Температура, соответствующая этому переходу, принимается как вторая критическая и устанавливается по моменту перехода значений разрушающих напряжений ниже значений предела текучести. Сам характер разрушения материала в этом случае считается хрупким. Поверхность хрупкого излома имеет, как правило, выраженный кристаллический вид.

Отметим, что область применимости критериев линейной механики разрушения ограничена, как правило, значениями номинальных напряжений по ослабленному сечению до 0,6 – 0,7 от предела текучести.

На значения параметров хрупкого разрушения реальных конструкций оказывают влияние различные эксплуатационные и технологические факторы. Так с увеличением толщин конструктивных элементов происходит повышение значений температур хрупкости. Такое влияние размеров на механические свойства проявляется в связи с металлургическими особенностями процесса изготовления полуфабрикатов (такими как, кристаллизация, прокатка, ковка, термообработка). К повышению критических температур хрупкости приводит также предварительное пластическое деформирование металла, что связано с повышением сопротивления образованию пластических деформаций и с уменьшением характеристик упрочнения. Для элементов оборудования, находящихся в условиях циклического нагружения, необходимо учитывать повышение критических температур хрупкости в связи с накоплением усталостных повреждений. При этом наибольшие смещения критических температур соответствуют моменту достижения предельных повреждений в металле, т.е. отвечающих появлению в нем трещин усталости. Другие эксплуатационные факторы, такие как коррозионное воздействие рабочей среды и радиационное облучения также приводят к повышению критических температур хрупкости. Для снижения температуры хрупкости следует применять термообработку сталей или их легирование (особенно никелем).

На значения параметров хрупкого разрушения реальных конструкций оказывают влияние различные эксплуатационные и технологические факторы. Так с увеличением толщин конструктивных элементов происходит повышение значений температур хрупкости. Такое влияние размеров на механические свойства проявляется в связи с металлургическими особенностями процесса изготовления полуфабрикатов (такими как, кристаллизация, прокатка, ковка, термообработка). К повышению критических температур хрупкости приводит также предварительное пластическое деформирование металла, что связано с повышением сопротивления образованию пластических деформаций и с уменьшением характеристик упрочнения. Для элементов оборудования, находящихся в условиях циклического нагружения, необходимо учитывать повышение критических температур хрупкости в связи с накоплением усталостных повреждений. При этом наибольшие смещения критических температур соответствуют моменту достижения предельных повреждений в металле, т.е. отвечающих появлению в нем трещин усталости. Другие эксплуатационные факторы, такие как коррозионное воздействие рабочей среды и радиационное облучения также приводят к повышению критических температур хрупкости. Для снижения температуры хрупкости следует применять термообработку сталей или их легирование (особенно никелем).

Разрушение конструктивных элементов с трещинами (исходными или появившимися в результате циклической усталости) может быть хрупким, квазихрупким и вязким.

Для практического обоснования хрупкой прочности реакторного оборудования отечественные нормы прочности рекомендуют использовать следующие критерии — критическую температуру хрупкости, значения разрушающих напряжений и деформаций в зоне трещин. Для таких оценок значения критических температур хрупкости конструкционных материалов рекомендовано определять по результатам испытаний образцов с учетом смещения значений этих температур под действием реальных эксплуатационных факторов. Для обеспечения безопасной работы оборудования устанавливается некоторый температурный запас между минимальной температурой эксплуатации изделия и значениями критических температур. Если условие хрупкой прочности по первой температуре хрупкости выполняется, то это означает, что конструкционный материал во всех условиях эксплуатации будет находиться в вязком состоянии. Обеспечение этого условия в реальных условиях работы (с необходимым запасом) является важным условием прочности ответственного реакторного оборудования, например корпусов и трубопроводов реакторов. При соблюдении этих условий для пластичных конструкционных материалов и при невысоких уровнях эксплуатационных напряжений (удовлетворяющих условиям статической прочности) разрушение элементов оборудования может произойти лишь при появлении в теле изделия дефектов достаточно больших размеров (превышающих сотни миллиметров).

Применительно к оборудованию, находящемуся под давлением рабочей среды, это обстоятельство означает, что при таких условиях скорее может произойти разгерметизация контура давления за счет прорастания трещины через всю толщину сечения тела, чем трещина достигнет своих критических (по условиям хрупкого разрушения) размеров. На этом положении основан, в частности, принцип оценки прочности оборудования по критерию "течь перед разрушением". Заметим также, что для некоторого менее ответственного реакторного оборудования можно допустить квазихрупкое состояние металла с обеспечением запасов по вторым критическим температурам.

Особенности работы конструкций с усталостными трещинами

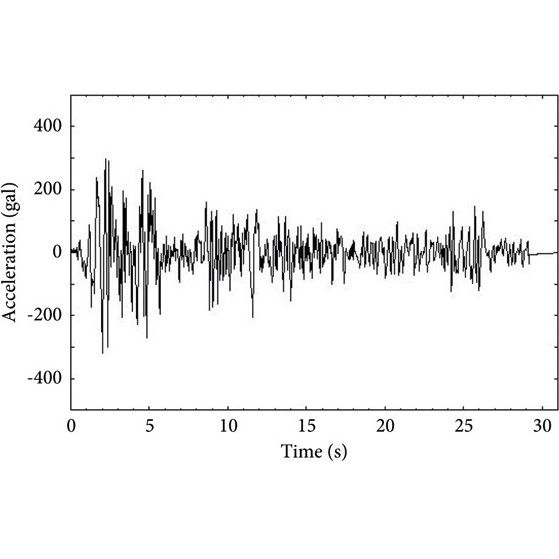

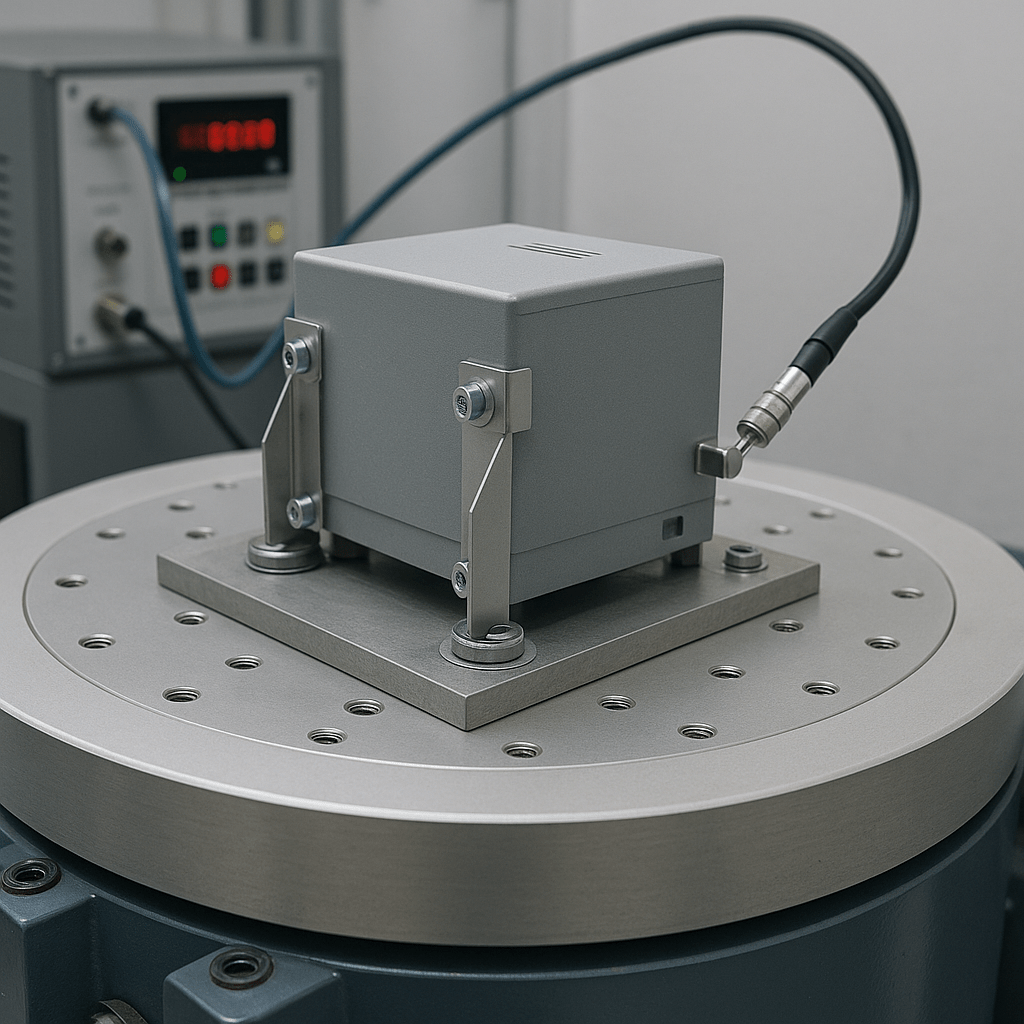

Целесообразно несколько подробнее рассмотреть особенности работы конструкций, в которых процессе работы появились усталостные трещины. Экспериментальное наблюдение за процессом развития трещин позволили установить, что этот процесс состоит, по крайней мере, из трех этапов: зарождение (появление) трещины, ее распространение по сечению конструкции и окончательное разрушение изделия. Этап зарождения трещины характеризуется образованием в изделии сетки усталостных макротрещин (с линейными размерами 0,1 – 1 мм и более), которые, как уже отмечалось выше, могут в некоторых случаях и не оказывать существенного влияния на несущую способность конструкции. Момент появления в конструкции трещин усталости принимается нормативными документами прочности за критерий малоцикловой усталости и оценивается по соответствующим зависимостям малоцикловой усталости.

Дальнейший этап развития трещин в значительной степени определяется процессами перераспределения в вершине трещин упругопластических деформаций. Установлено, что степень этого перераспределения зависит от циклических свойств материала, уровня и асимметрии цикла напряжений, размера трещин и типа (природы) нагружения. Исследования процесса распространения трещин установили, что основной характеристикой, определяющей этот процесс, является скорость распространения трещины.

Концепция "течь перед разрушением"

Практический опыт расчетных и экспериментальных исследований хрупкой прочности оборудования показывает, что для элементов, изготовленных из вязких конструкционных материалов, и при уровне действующих напряжений, не выходящих за установленные нормативными документами прочности пределы, критические длины трещин могут оказаться достаточно большими. В подобных случаях появившаяся в оборудовании несквозная трещина может (за счет ее поциклового подрастания) скорее стать сквозной, нежели достигнет критических размеров. Например, подобные расчеты показывают, что в оборудовании водо-водяных реакторов типа ВВЭР трещины, достигающие глубины до 50% от полного сечения детали, еще могут находиться в стабильном состоянии даже при высоконагруженном напряженном состоянии.

Это обстоятельство подтверждает допустимость применения концепции "течь перед разрушением", когда появившаяся через такую трещину течь может быть своевременно обнаружена с помощью соответствующих средств эксплуатационной диагностики задолго до достижения трещиной критических размеров.

Расчет на хрупкую прочность

Нормативный расчет на хрупкую прочность сводится к установлению таких ограничений на параметры эксплуатационного нагружения (по давлению, температуре, флюенсу), которые гарантировали бы отсутствие в оборудовании хрупкого разрушения. В качестве нормативных критериев хрупкого разрушения рекомендуется принимать значения действующих в оборудовании напряжений и критического коэффициента интенсивности напряжений.

Еще одной особенностью нормативного подхода к оценке хрупкой прочности является предположение, что в оборудовании уже в исходном со-стоянии не исключено присутствие гипотетических дефектов достаточно большой глубины. Такое предположение исходит из того, что применение современных методов контроля состояния металла не может обеспечить 100% гарантии обнаружения возможных дефектов во всем объеме металла конструкции.

Еще одной особенностью нормативного подхода к оценке хрупкой прочности является предположение, что в оборудовании уже в исходном со-стоянии не исключено присутствие гипотетических дефектов достаточно большой глубины. Такое предположение исходит из того, что применение современных методов контроля состояния металла не может обеспечить 100% гарантии обнаружения возможных дефектов во всем объеме металла конструкции.

Заключение

Современные методы оценки усталостной прочности и долговечности включают анализ поведения конструкции до зарождения трещины, на стадии зарождения и развития трещин, а также анализ механики разрушения.

Принцип «течь перед разрушением» позволяет предусмотреть своевременное обнаружение сквозных дефектов до их перехода в критическое состояние. Для обеспечения безопасной эксплуатации реакторного оборудования важно соблюдать нормативные требования по хрупкой прочности и температурным режимам, учитывая возможное наличие скрытых дефектов и влияние эксплуатационных факторов, включая радиацию и коррозию.

Список использованных источников1. Махутов Н.А. Сопротивление элементов конструкций хрупкому разрушению. М.: Машиностроение, 1973, 200 с.2. ПНАЭ Г-7-002-86. Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок.

2. ПНАЭ Г-7-002-86. Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок.

Остались вопросы? Наши специалисты на связи

+7 (982) 080-34-11

Ежедневно с 09:00 до 20:00